Китайские электрошпиндели: технологии и надежность?

2026-01-13

Вот вопрос, который постоянно всплывает в цехах и в переписке с технологами: можно ли всерьез рассматривать китайские электрошпиндели для ответственных задач? Многие до сих пор морщатся, вспоминая первые партии лет десять назад — шумные, греющиеся, с ресурсом в пару тысяч часов. Но времена меняются. Если отбросить предубеждения и копнуть вглубь, картина оказывается куда интереснее и не такой однозначной.

От стереотипов к спецификациям: что на самом деле предлагает рынок

Главная ошибка — говорить о ?китайских шпинделях? как о чем-то однородном. Это все равно что сравнивать ?Жигули? и современный седан той же марки. Рынок расслоился. Есть массовый низкий сегмент для простого фрезерования дерева или пластика, где главный аргумент — цена. И есть совершенно другой уровень — производители, которые целенаправленно работают над точностью и долговечностью, часто в сотрудничестве с немецкими или японскими партнерами по компонентам.

Возьмем, к примеру, подшипники. Раньше это было слабое место. Сейчас же серьезные фабрики используют высокоточные подшипники NSK или SKF, а не безымянные аналоги. Это сразу меняет картину по вибрациям и ресурсу. Ключевой момент — охлаждение. Воздушное охлаждение для мощностей выше 3-4 кВт — это путь к тепловым деформациям. Поэтому в моделях для продолжительной обработки металла почти всегда стоит жидкостное охлаждение, и качество исполнения контура (материал помпы, алюминиевые радиаторы) стало заметно лучше.

Лично сталкивался с партией шпинделей на 6 кВт от одного поставщика. С виду — монолит, но после полугода работы в две смены начался повышенный осевой люфт. Разобрали — проблема оказалась в конструкции узла переднего подшипника, где не была предусмотрена эффективная компенсация теплового расширения. Это типичный пример, когда слабость — не в материалах, а в инженерном решении. Сейчас этот производитель, кстати, переработал узел.

Надежность: из чего она складывается и где подвох

Надежность — это не только наработка на отказ. Это предсказуемость поведения в разных режимах. И здесь у китайских производителей был большой прогресс в части управления. Ранние частотные преобразователи (ЧП) грешили нестабильностью на низких оборотах и плохой защитой от перегрузки. Современные же ЧП, которые идут в комплекте со шпинделями среднего и высокого класса, часто базируются на платформах Delta или Inovance и имеют вполне адекватную функциональность.

Однако есть нюанс, о котором редко пишут в каталогах — электромагнитная совместимость (ЭМС). Шпиндель и ЧП могут быть хороши по отдельности, но при установке на станок с кучей другой автоматики начинаются наводки, сбои энкодера, помехи в датчиках. Это область, где опыт интегратора бесценен. Приходится дополнительно экранировать кабели, ставить фильтры. Однажды мы заказали систему для гравировки, и шпиндель ?глушил? сигнал с датчика положения линейки. Решили проблему, но потратили неделю на диагностику.

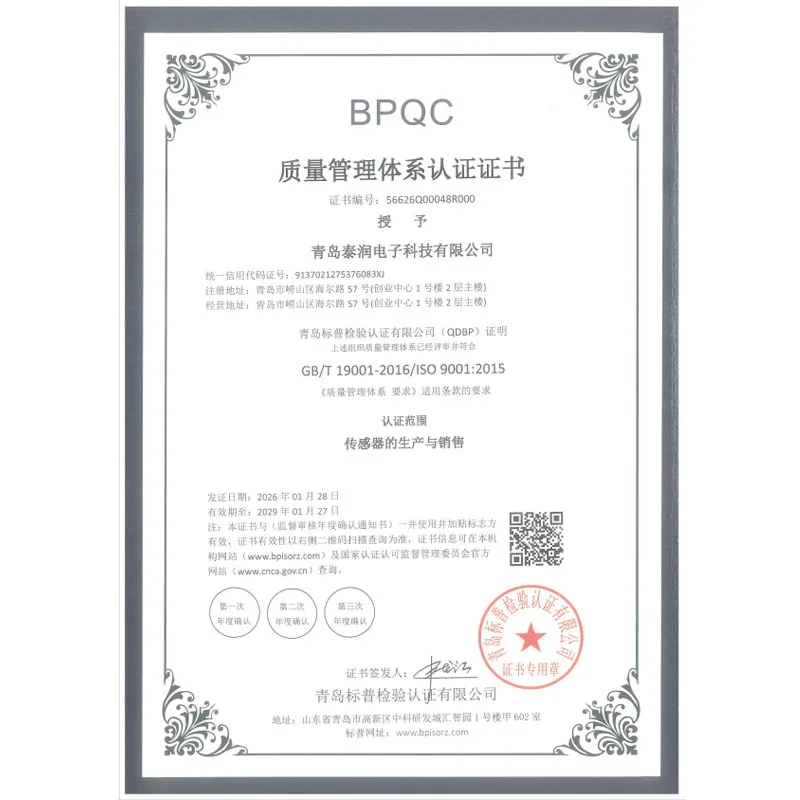

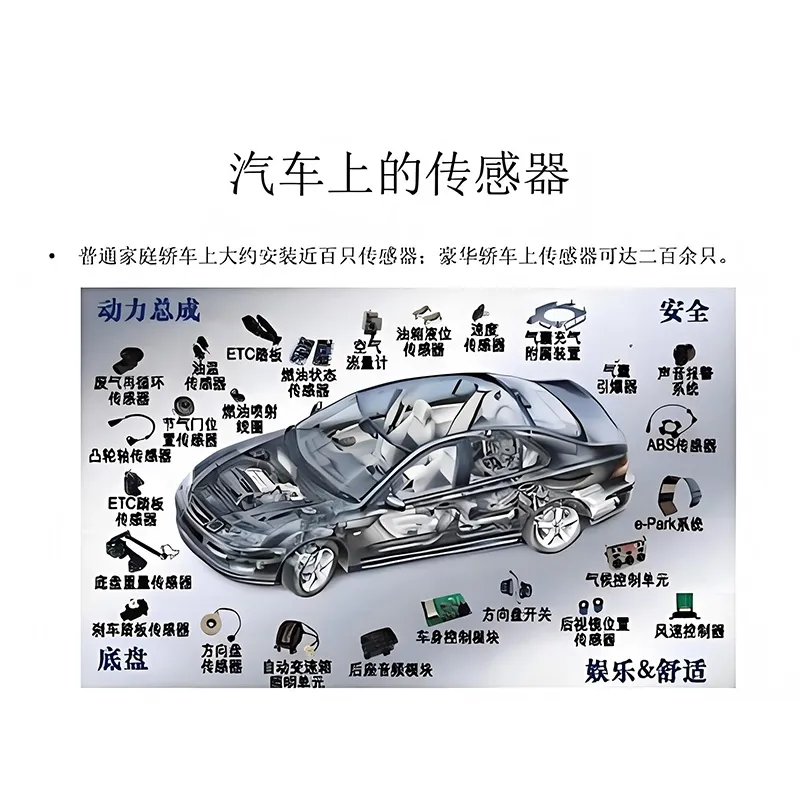

Еще один пункт — сервис и документация. С этим бывает по-разному. Уважающие себя поставщики, такие как ООО Циндао Тайжунь Электроникс Технолоджи (сайт их, кстати, https://www.qdtetc.ru), понимают, что для выхода на международный уровень нужна не только техника, но и поддержка. Эта компания, основанная еще в 2003 году, изначально специализировалась на датчиках и решениях для автоматизации, поэтому у них в ДНК заложен системный подход к интеграции компонентов. С ними проще обсуждать не просто замену шпинделя, а решение конкретной технологической задачи с учетом всей системы управления.

Практика: где они работают, а где лучше не рисковать

Исходя из опыта, китайские электрошпиндели уверенно заняли нишу в деревообработке, обработке композитов, алюминия, даже в некоторых операциях с нержавейкой. Для высокоскоростного фрезерования (HSC) алюминия с охлаждением эмульсией они показывают себя очень достойно при правильном подборе режимов.

А вот для чистовой обработки закаленных сталей или для прецизионного шлифования, где требуется абсолютная стабильность и минимальная радиальная податливость, я бы пока с осторожностью рекомендовал. Не потому что они не могут физически, а потому что здесь важен не просто шпиндель, а весь технологический цикл контроля качества на заводе-изготовителе, включая балансировку на специальных стендах. У топовых европейских брендов этот процесс отточен десятилетиями. Китайские коллеги догоняют, но разрыв еще есть.

Интересный кейс был с модернизацией старого фрезерного станка. Поставили китайский шпиндель на 4 кВт с жидкостным охлаждением и колонковым патроном HSK-63E. Задача — обработка графитовых электродов. Результат превзошел ожидания: чистота поверхности, стойкость инструмента оказались на уровне. Главное было правильно настроить балансировку оправки и инструмента — сам шпиндель биение давал в пределах 2 микрон.

Цена vs. Ценность: считаем не только закупку

Первоначальная экономия может быть значительной, иногда в 2-3 раза по сравнению с европейским аналогом. Но считать надо полную стоимость владения. Сюда входит: доступность и цена запчастей (подшипниковые узлы, статор), возможность оперативного ремонта, простои.

С запчастями сейчас стало проще. Многие ответственные поставщики, включая упомянутую компанию из Циндао, держат на складах в России или Европе ключевые компоненты. Это большой плюс. Ремонт, как правило, тоже дешевле, но важно, чтобы сервисный центр имел оборудование для точной балансировки после замены подшипников. Без этого шпиндель после ремонта будет ?убивать? инструмент.

Есть и скрытая ценность. Некоторые китайские производители стали гибче в плане кастомизации — можно заказать нестандартную длину вылета, фланец под конкретную модель станка, особый разъем для датчиков. Для европейских брендов такие ?мелочи? часто означают долгие сроки и огромные наценки.

Взгляд в будущее и итоговые соображения

Тренд очевиден: китайские производители не просто копируют, а активно инвестируют в R&D. Видно по патентам, по участию в международных выставках. Их технологии в области управления, снижения тепловыделения, использования новых материалов для обмоток прогрессируют.

Так стоит ли брать? Ответ, как всегда, зависит от задачи. Для серийного производства некритичных деталей, для мастерской, для образовательных целей — это часто оптимальный выбор. Для высокопрецизионного производства с жесткими гарантиями параметров на весь срок службы — пока нужно тщательно выбирать поставщика, требовать тестовые прогоны и реальные отзывы, а не каталоги.

В конечном счете, ?надежность? электрошпинделя — это комплексный показатель. Он складывается из качества компонентов, зрелости инженерных решений, культуры производства и, что немаловажно, профессионализма интегратора, который ставит этот шпиндель на станок. Китайские варианты сегодня — это уже не лотерея, а вполне осознанный инструмент, который при грамотном подходе может дать отличный результат и серьезную экономию. Но подходить к выбору нужно без иллюзий, с micrometerом и техзаданием в руках.