Китайские TTL-заводы: технологии и экология?

2026-01-18

Когда слышишь ?китайский TTL-завод?, в голове сразу всплывают две картинки: бесконечные конвейеры с микросхемами и… сомнительные с точки зрения экологии производственные цеха. Но реальность, как обычно, сложнее и скучнее этих стереотипов. Многие до сих пор уверены, что китайские производители гонятся только за объемом, а вопросы ?зеленого? производства — это для них пустой звук или дорогая маркетинговая обертка. Давайте разбираться, как оно на самом деле, без глянца.

Технологический базис: не только пайка и упаковка

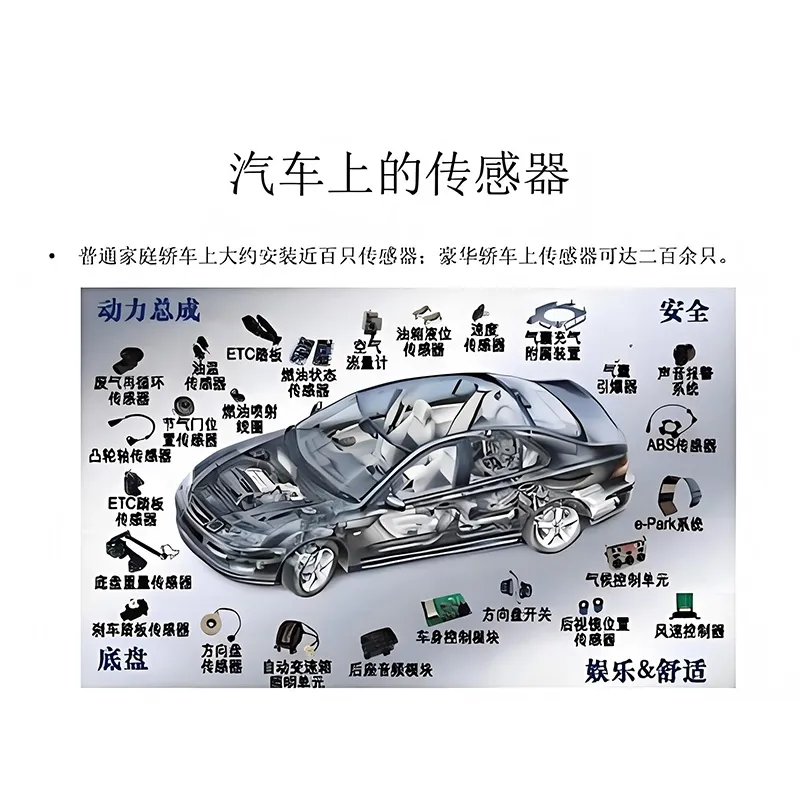

Говоря о TTL (Transistor-Transistor Logic), часто сводят всё к устаревшей, но живучей элементной базе. Однако современный китайский завод, выпускающий такие компоненты или устройства на их основе, — это давно не просто сборочный цех. Возьмем, к примеру, производство датчиков. Здесь TTL-интерфейсы часто выступают как часть более сложной системы. Самый интересный процесс — это не столько производство чипа, сколько его интеграция, калибровка и обеспечение стабильности сигнала в реальных условиях.

На одном из объектов под Циндао я видел, как работает линия по производству магниточувствительных датчиков для автомобильной промышленности. Ключевой момент — не пайка корпуса, а этап финального тестирования в термокамере. Датчик ?гоняют? от -40 до +125 градусов, постоянно снимая параметры. И здесь как раз критичен стабильный TTL-выход — любые сбои, дребезг сигнала, и вся партия может уйти в брак. Технология упирается в метрологию и контроль, а не только в скорость монтажа.

При этом оборудование часто гибридное: японские паяльные печи, немецкие оптические инспекционные системы, а вот системы сбора данных и часть контроллеров — собственной разработки. Это и есть та самая ?системная интеграция?, о которой пишут в описаниях компаний. Например, ООО Циндао Тайжунь Электроникс Технолоджи как раз позиционирует себя не просто как завод, а как предприятие, предоставляющее решения. На их сайте https://www.qdtetc.ru видно, что акцент сделан на полный цикл: от обнаружения и преобразования сигнала до передачи и интеграции. Это важный нюанс: современный завод — это часто R&D центр с прикрепленными производственными мощностями.

Экология: от формального соблюдения норм к реальным практикам

С экологией история долгая. Лет десять назад главным (и часто единственным) драйвером было жесткое давление местных властей. Ставили очистные сооружения для воды, фильтры на выбросы — чтобы пройти проверку. Сейчас драйверов больше: требования международных заказчиков (особенно европейских), рост стоимости утилизации отходов внутри страны и, как ни странно, экономия.

Конкретный пример: утилизация травильных растворов и промывных вод в производстве печатных плат. Раньше это была головная боль и существенная статья расходов на вывоз и нейтрализацию. Сейчас многие средние и крупные заводы, особенно в промышленных парках, переходят на системы замкнутого цикла или глубокой очистки с рекуперацией металлов. Это не только снижает ?экологический след?, но и через пару лет окупается за счет экономии на покупке тех же солей меди и на штрафах.

Но есть и проблемные места. Самое слабое звено — цеха гальваники и металлизации. Даже на современных предприятиях иногда встречаются ?серые? схемы с неполной очисткой или сбросом в ночное время. Это вопрос не столько технологий (они есть), сколько контроля и корпоративной культуры. На заводах, которые работают на экспорт в ЕС или для крупных транснациональных корпораций, с этим строже — аудиты проводятся внезапные и очень детальные.

Провалы и уроки: когда ?зеленая? инициатива бумерангом

Расскажу про один случай, который хорошо показывает разрыв между теорией и практикой. Один завод в провинции Цзянсу решил резко повысить свой ?зеленый? имидж и внедрил дорогую немецкую систему очистки летучих органических соединений (ЛОС) от паяльных паст. Система была топовая, на каталитическом окислении. Но не учли два момента: состав паст, который часто менялся в зависимости от заказа, и высокую влажность воздуха в регионе.

В итоге катализатор быстро отравлялся примесями и выходил из строя, ремонт и замена стоили огромных денег. Систему отключали, пока не находили деньги на ремонт, а отчеты по экологии… ну, вы понимаете. Урок был болезненным: нельзя просто купить ?самую лучшую? технологию. Нужно сначала провести детальный аудит собственных процессов, составить точный ?портрет? отходов/выбросов и только потом подбирать решение, возможно, более простое, но надежное и ремонтопригодное на месте.

Сейчас тренд — модульные и гибкие системы. Не одна мега-установка, а несколько модулей под разные типы загрязнителей. Это дороже на этапе проектирования, но в долгосрочной перспективе дает устойчивость. Кстати, именно в таких комплексных решениях по автоматизации и контролю за производственной средой часто и специализируются технологические компании вроде упомянутой Циндао Тайжунь. Для них экология — не абстракция, а часть технологического цикла по сбору и анализу данных о производстве.

Цепочка поставок: экологический след начинается не на заводе

Часто вся критика эко-подхода китайских производителей фокусируется на их собственных ?трубах?. Но самый большой экологический урон обычно скрыт в цепочке поставок. Производство кремниевых пластин, химикатов, металлов для корпусов — всё это энергоемкие и грязные процессы. Китайский TTL-завод, особенно если он выпускает конечные устройства, зачастую лишь последнее звено в длинной цепочке.

Здесь прогресс есть, но он медленный. Крупные игроки начинают требовать от своих поставщиков сырья и компонентов сертификаты, например, по стандартам ответственного ведения бизнеса. Но для среднего завода, который покупает пластик у одного, чипы у другого, а металлопрокат у третьего, проконтролировать всю цепочку нереально. Он ориентируется на цену и доступность.

Поэтому реальная ?экологичность? конечного датчика или контроллера часто зависит не от того, насколько чистый цех у ООО Циндао Тайжунь Электроникс Технолоджи, а от того, откуда они взяли кремний для чипа и как был произведен медный провод для катушек в их датчиках. Это системная проблема всей глобальной электронной промышленности.

Будущее: конвергенция технологий и экологических стандартов

Куда всё движется? Мой прогноз: дальнейшее слияние технологических и экологических задач. ?Умное? производство (Industry 4.0) — это не только про эффективность, но и про минимизацию отходов. Датчики и системы сбора данных, которые производит такая компания, как Циндао Тайжунь, используются в том числе для мониторинга потребления энергии, воды, выбросов в реальном времени.

Следующий шаг — предиктивная аналитика. Не просто фиксировать, что фильтр засорился, а предсказывать это за неделю, планируя его обслуживание без остановки линии. Это уже уровень высокой производственной культуры, до которого многим еще расти.

Итог прост. Рассуждая о китайских TTL-заводах, нельзя делить тему на ?технологии? и ?экологию?. Это две стороны одной медали — современного, конкурентоспособного и ответственного производства. Да, перекосы и проблемы есть, особенно в глубине цепочки поставок. Но общее движение идет в сторону интеграции: когда экологический контроль становится не отдельной обузой, а встроенной, технологичной частью самого производственного процесса, повышающей его надежность и экономичность в долгосрочной перспективе. И в этом, пожалуй, и есть главный сдвиг за последнее десятилетие.