Китайские шпиндели: инновации и надежность?

2026-01-20

Когда слышишь ?китайский шпиндель?, у многих до сих пор возникает скепсис. Сразу всплывают образы чего-то недорогого, но с непредсказуемым ресурсом, особенно под нагрузкой. Я и сам лет десять назад так думал. Но сейчас, после того как через наши руки прошли десятки станков — от учебных до промышленных — и сотни единиц приводного оборудования, картина стала куда сложнее и интереснее. Вопрос уже не в том, ?выживет? ли он, а в том, где и как его применение действительно оправдано с технической и экономической точек зрения.

Эволюция восприятия: от копий к собственным разработкам

Раньше всё было просто. Китайские производители часто брали проверенные европейские или японские конструкции, упрощали, удешевляли материалы и сборку. Результат был соответствующим: шум, нагрев, люфты, появляющиеся после нескольких месяцев интенсивной работы. Мы ставили такие шпиндели на неответственные операции, всегда имея запасной вариант. Это был период ?копий?, и отношение к ним было как к расходному материалу.

Перелом начался, наверное, лет пять-семь назад. Появились бренды, которые перестали просто копировать. Да, базовые принципы те же, но началась серьезная работа над балансировкой, системами охлаждения, качеством подшипниковых пар. Я помню, как мы впервые разобрали шпиндель одной из новых линеек — внутренняя компоновка, прокладки, даже способ фиксации ротора говорили о том, что инженеры думали не только о цене, но и о ресурсе. Это был важный сигнал.

Сейчас ситуация разделилась. На рынке есть три условных слоя: 1) дешевые ?ноунейм? решения для хобби и легких задач, 2) серийные, но качественные промышленные шпиндели от известных китайских заводов, и 3) действительно инновационные продукты, часто созданные в коллаборации с научными институтами или под конкретные высокотехнологичные задачи. И вот про последних говорят еще мало, а зря.

Где инновации? Не там, где их ищут сначала

Говоря об инновациях, все ждут прорывов в частоте вращения или мощности. Но часто ключевые улучшения — в ?скучных? вещах. Например, в системах теплоотвода. Классическое воздушное охлаждение имеет пределы, особенно в герметичных корпусах. Мы видели модели, где реализована гибридная система: внутренний контур с циркулирующим хладагентом и внешний воздушный радиатор. Это не космическая технология, но такой подход радикально снижает тепловые деформации корпуса при долгой работе, что критично для точности.

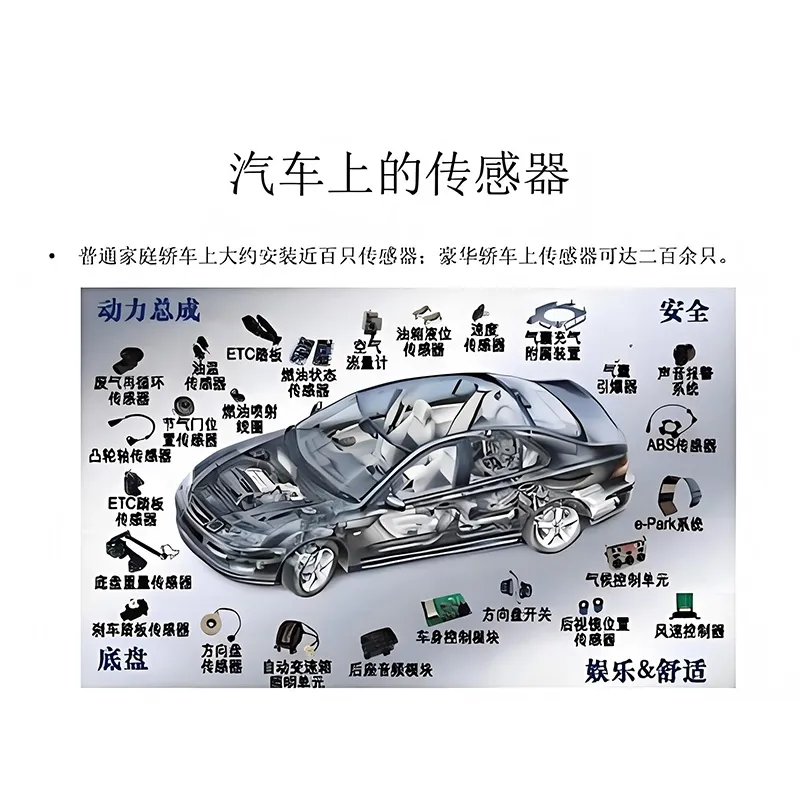

Другой момент — интеграция. Все чаще шпиндель проектируется не как отдельный узел, а как часть системы. В него встраивают датчики температуры, вибрации, иногда даже положения. Это требует уже другого уровня электроники и софта. Кстати, о датчиках. Мы как-то работали с компанией ООО Циндао Тайжунь Электроникс Технолоджи — они как раз специалисты по прецизионным датчикам и системам сбора данных. Их решения по мониторингу состояния оборудования, включая шпиндели, показывают, насколько важен постоянный контроль параметров. Иногда полезно заглянуть на их сайт qdtetc.ru, чтобы понять, в какую сторону движется интеграция механики и электроники в современном оборудовании. Их опыт с 2003 года в области автоматизации и обработки сигналов — хороший пример того, как китайские высокотехнологичные предприятия углубляются в смежные, но критически важные области.

И конечно, материалы. Переход с обычных шарикоподшипников на керамические гибридные или на магнитные опоры — это уже не экзотика. Правда, с магнитными подшипниками есть нюанс: да, они исключают механический износ, но требуют сложной системы управления и абсолютной чистоты в зоне работы. Один наш эксперимент с таким шпинделем в цехе с обычной атмосферой закончился досрочно — чувствительная электроника системы позиционирования ротора не пережила микроскопической пыли с обычной обработки алюминия.

Надежность: вопрос условий, а не деклараций

Надежность — самый субъективный параметр. Производитель заявляет 20 000 часов. Что это значит? При каких режимах? При постоянной работе на 80% от максимальной мощности и 100% скорости? Или в усредненном цикле? Мы проводили свои, довольно кустарные, но показательные тесты.

Брали два сравниваемых шпинделя средней мощности, устанавливали на один и тот же фрезерный центр. Работа — обработка стальных заготовок. Режимы — не экстремальные, но близкие к повседневным производственным. Ключевым было не время до полного отказа, а отслеживание параметров: рост вибрации, увеличение рабочей температуры, изменение уровня шума. И здесь разница между старыми и новыми моделями была разительной. Современные шпиндели от лидеров рынка держали стабильные параметры в 3-4 раза дольше, прежде чем начиналась деградация.

Но главный вывод наш таков: надежность китайского шпинделя на 50% определяется условиями эксплуатации, которые обеспечиваете вы. Качественная система подачи СОЖ (именно для охлаждения шпинделя, а не только заготовки), чистый и стабильный источник питания, правильная калибровка и, что важно, квалифицированная первичная установка и выверка соосности. Многие ?отказы? происходят из-за перекоса при монтаже, который создает нерасчетные нагрузки на подшипники.

Практические кейсы: успехи и провалы

Удачный пример. Замена шпинделя на гравировальном станке для обработки композитных материалов. Старый европейский привод вышел из строя, ремонт стоил почти как новый китайский аналог с лучшими характеристиками. Выбрали модель с жидкостным охлаждением и повышенным крутящим моментом на низких оборотах. После тщательной установки и обкатки станок работает уже третий год без нареканий. Точность позиционирования и качество поверхности остались на прежнем уровне. Экономия — значительная.

Неудачный пример. Попытка сэкономить и поставить мощный, но бюджетный китайский шпиндель на станок для глубокого сверления вязких сталей. Задача — длительные циклы с постоянной высокой нагрузкой. Шпиндель не справился с тепловыделением. Система воздушного охлаждения оказалась недостаточной, начался перегрев, потеря мощности, а в итоге — заклинивание подшипника через несколько месяцев. Ошибка была в неверном выборе типа охлаждения для данной конкретной задачи. Пришлось менять на модель с жидкостным охлаждением, но уже другого производителя, и она отлично работает.

Еще один тонкий момент — совместимость с ЧПУ. Не все китайские шпиндели с собственными драйверами легко ?дружат? со старыми европейскими или японскими системами управления. Иногда приходится возиться с настройкой сигналов, подбирать преобразователи частоты. Это не недостаток, а просто техническая особенность, которую нужно учитывать на этапе проектирования модернизации.

Итоги: сбалансированный взгляд

Так что же в итоге? Можно ли говорить об инновациях и надежности? Да, но с четкими оговорками. Китайский станкостроительный сектор, и в частности производители шпинделей, прошел путь от имитации к осознанному развитию. Сегодня они предлагают широкий спектр продуктов, где на одном конце — экономичные и вполне надежные решения для стандартных задач, а на другом — сложные высокотехнологичные системы, способные конкурировать.

Инновации часто лежат в области повышения общей стабильности, энергоэффективности и интеграции с системами мониторинга, как те, что предлагают специалисты по автоматизации вроде Циндао Тайжунь Электроникс Технолоджи. Надежность же перестала быть лотереей для сегмента среднего и высшего уровня — она стала предсказуемой функцией от правильности выбора модели под задачу и качества последующей эксплуатации.

Лично мое мнение, основанное на практике: сегодня грамотно подобранный китайский шпиндель для большинства типовых промышленных применений — это не риск, а взвешенное экономическое решение. Но ?грамотно подобранный? — ключевое слово. Это значит не гнаться за максимальными цифрами в каталоге, а анализировать реальные режимы работы, требования к точности и, что не менее важно, свои возможности по обеспечению правильных условий для его работы. Слепое доверие к любой марке так же опасно, как и предвзятое отрицание всего сегмента.