Китайские электрошпиндели: технологии и надежность?

2026-01-15

Частый вопрос, который слышишь на выставках или от новых клиентов. Многие сразу ждут либо восторженного одобрения, либо скептического отказа. На деле всё сложнее. Если десять лет назад упоминание о китайском шпинделе вызывало лишь усмешку, то сейчас разговор иной. Но и слепо верить маркетинговым буклетам — путь к дорогостоящему простою. Попробую разложить по полочкам, исходя из того, что видел сам, включая и удачные решения, и те, после которых хотелось рвать на себе волосы.

Откуда растут ноги: эволюция восприятия

Раньше главным аргументом против была не столько технология, сколько предсказуемость. Купил немецкий или итальянский шпиндель — и точно знаешь, как он поведёт себя через 5000 моточасов. С китайскими образцами середины 2000-х такой уверенности не было. Одна партия могла быть более-менее, другая — полный брак. Проблема была в культуре производства и контроле качества на выходе, а не только в конструктивных просчётах.

Сдвиг начался, когда крупные китайские производители станков сами стали выходить на международный рынок. Им потребовались комплектующие, которые не подведут перед зарубежным заказчиком. Это создало внутренний спрос на качество. Появились фабрики, которые перестали копировать, а начали нанимать инженеров, вкладываться в испытательные стенды. Не все, конечно. Но сегмент высококачественных электрошпинделей стал оформляться.

Лично наблюдал этот переход на примере закупок для одного нашего проекта по гравировке. В 2012 году поставили партию недорогих шпинделей на 2.2 кВт. Через полгода у трети плавал момент, появился стук в подшипниках. В 2018 году взяли шпиндели у другого поставщика, внешне очень похожие. Откатали уже два года в трёхсменном режиме — пока нареканий нет, кроме плановой замены подшипников. Разница — в применении прецизионных пар и системе балансировки ротора.

Ключевые точки оценки: на что смотреть изнутри

Когда сейчас ко мне приходят с вопросом выбора, я всегда говорю: забудьте про страну происхождения. Смотрите на конкретные узлы. Первое — система охлаждения. Воздушное охлаждение для малых мощностей — ещё куда ни шло. Но для всего, что выше 3 кВт и работает долго, только жидкостное. И здесь часто кроется подвох: дешёвые модели имеют алюминиевые каналы в статоре, которые со временем забиваются или подвержены коррозии. Качественные — нержавейка или медь.

Второе — подшипниковые узлы. Маркетологи любят писать ?высокоскоростные прецизионные подшипники?. А какие именно? Класс точности ABEC 7 или 9? Кто производитель? SKF, NSK, или же местный, малоизвестный бренд? Разница в ресурсе — в разы. Хороший признак, когда в документации прямо указаны марки и классы подшипников, а не туманные фразы.

Третье, и это часто упускают, — конструкция клеммной коробки и герметизация. Попадание эмульсии или мелкой пыли — частая причина поломок. Видел модели, где клеммник расположен так, что конденсат стекает прямиком на контакты. Это конструктивный ляп, который перечёркивает все остальные достоинства.

История одного сотрудничества: интеграция датчиков

Здесь будет уместно вспомнить про компанию ООО Циндао Тайжунь Электроникс Технолоджи. Мы с ними пересеклись не по шпинделям, а по другой задаче — нужны были надёжные магниточувствительные датчики для системы позиционирования. Зашли на их сайт qdtetc.ru, изучили. Компания, основанная ещё в 2003 году, позиционирует себя как высокотехнологичное предприятие, специализирующееся на производстве таких датчиков и решениях для автоматизации. Что важно — они занимаются полным циклом: разработка, продажа, обслуживание.

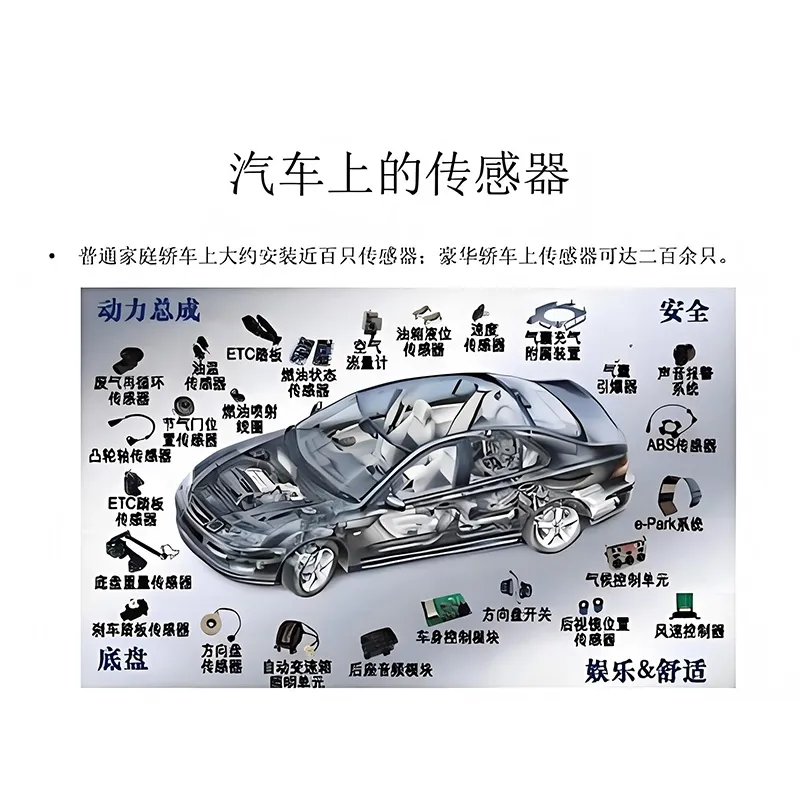

Почему я это вспоминаю в контексте шпинделей? Потому что современный электрошпиндель — это не просто мотор. Это узел, который всё чаще требует интеграции с системой обратной связи, контроля температуры, вибрации. И надёжность всей системы зависит от качества этих компонентов. Опыт работы с Циндао Тайжунь показал, что есть китайские производители, которые глубоко погружены в свою узкую тему и дают стабильное качество. Их датчики мы в итоге применили в одном проекте, и они без проблем работают в паре с немецким контроллером.

Этот опыт заставил задуматься: а если подобный подход — глубокая специализация и контроль цепочки — применять к производству самих шпинделей? Оказывается, применяют. Есть фабрики, которые не делают всего подряд, а сосредоточены именно на шпинделях для конкретных задач, например, для шлифования или высокоскоростной обработки графита. У них и качество иное.

Цена vs. Стоимость владения: грубая ошибка выбора

Самый большой соблазн — купить подешевле. И здесь кроется ловушка. Низкая цена часто достигается не только за счёт экономии на материалах, но и за счёт упрощения системы защиты. Нет датчиков перегрева обмотки, упрощённая система контроля нагрузки. Шпиндель может работать ?в слепую? до тех пор, пока не сгорит.

Считал как-то для клиента: разница в цене между условно-бюджетной и качественной моделью одной мощности была около 40%. Но бюджетный вышел из строя через 14 месяцев, остановив линию на неделю. Стоимость простоя, срочный заказ подшипникового узла, работа сервисников — эти затраты в полтора раза превысили экономию на покупке. А качественный аналог к тому моменту ещё даже не требовал первого ТО.

Поэтому сейчас мой главный аргумент: спрашивайте не только цену шпинделя, а полную спецификацию защиты и средний наработанный ресурс на аналогичных применениях. Уважающий себя поставщик либо предоставит такие кейсы, либо честно скажет, что данных нет. Последнее — тоже важная информация.

Слабые места, которые всё ещё встречаются

Несмотря на прогресс, проблемы есть. Одна из типичных — нестабильность параметров на предельных режимах. Шпиндель может прекрасно держать 24 000 об/мин на холостом ходу, но при фрезеровке с большой нагрузкой, когда включается система компенсации, начинаются скачки тока, перегрев. Это говорит о том, что алгоритмы управления в частотном преобразователе (часто поставляемом в комплекте) не идеально подогнаны к механической части.

Другая беда — совместимость. Заявлено, что шпиндель работает с любым ЧПУ. По факту, могут быть нюансы с форматом управляющих сигналов или энкодера. Однажды столкнулся с ситуацией, когда шпиндель отлично крутился от родного преобразователя, но при интеграции в систему с Siemens 840D не мог корректно передавать данные о положении ротора. Пришлось городить дополнительный преобразователь интерфейса. Вина не столько производителя шпинделя, сколько недостаточной проработки технических коммуникаций перед покупкой.

И, конечно, сервис. Географическая удалённость играет роль. Получить консультацию инженера или срочную замену модуля из Европы проще и быстрее, чем ждать отправку из Китая, даже с учётом наличия складов в России. Это фактор, который нельзя сбрасывать со счетов при выборе поставщика. Наличие техподдержки, которая говорит на одном с тобой языке (и в прямом, и в техническом смысле) — огромный плюс.

Итоговые мысли: доверять, но проверять

Так что же, китайские электрошпиндели стали технологичными и надёжными? Ответ неоднозначный. Да, верхний сегмент рынка предлагает продукты, которые по многим параметрам не уступают европейским аналогам при более привлекательной цене. Но этот сегмент нужно уметь найти и отличить от моря низкокачественных поделок.

Критерии отбора сместились с вопроса ?страна производства? на вопросы ?конкретный производитель, его репутация, применяемые компоненты и открытость технической информации?. Опыт работы с такими компаниями, как ООО Циндао Тайжунь Электроникс Технолоджи, показывает, что китайский high-tech существует и он конкурентоспособен. Их подход, как у многих серьёзных игроков, — специализация и полный контроль над ключевыми технологиями.

Мой совет: если рассматриваете китайский шпиндель для ответственного применения, не поленитесь запросить тестовые видео работы под нагрузкой, список применяемых комплектующих (подшипники, датчики), а лучше — договориться о тестовом периоде на своём производстве. Только так, ?пощупав? его в работе, можно принять взвешенное решение. А слепое доверие или такое же слепое отрицание — равно дорогостоящие стратегии в нашем деле.