Принцип действия, выбор, установка и обслуживание магнитно-индукционного шпиндельного энкодера

2025-09-19

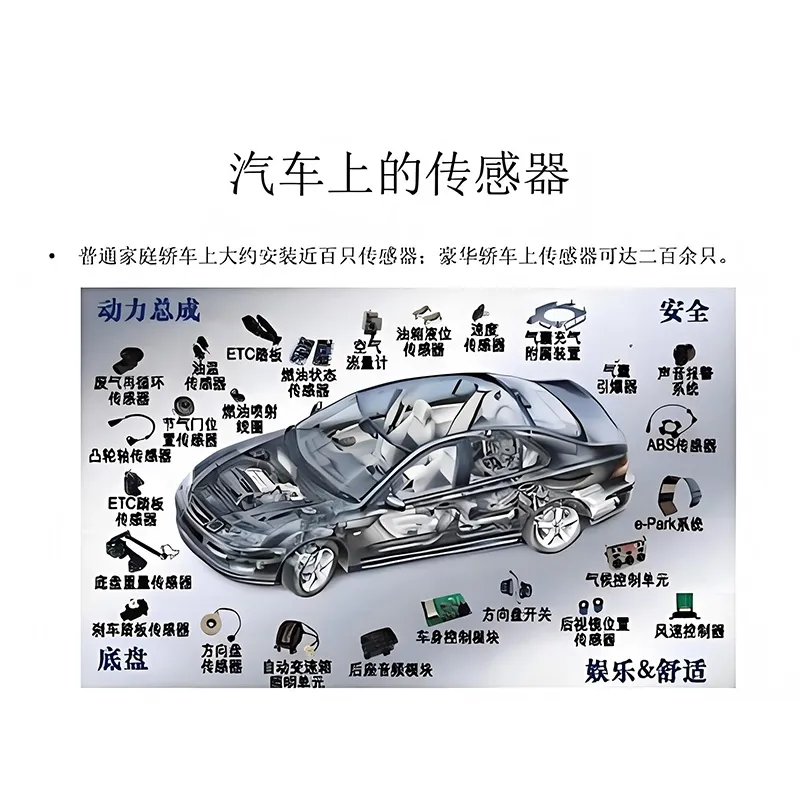

Энкодеры шпинделя служат в качестве основных датчиков для измерения угла поворота, скорости и направления вращения шпинделей в таких устройствах, как станки с ЧПУ, роботы и сервосистемы. Их точность и стабильность напрямую влияют на качество обработки, эффективность оборудования и динамические характеристики. В этой статье систематически изложены ключевые технические детали энкодеров шпинделя, включая принципы работы, критерии выбора, спецификации установки и стратегии технического обслуживания.

Принципы работы и основные функции датчиков положения шпинделя

Принципы измерения

Инкрементные датчики: обнаруживают линии на диске датчика с помощью фотоэлектрических или магнитоэлектрических датчиков, выводя импульсные сигналы фаз A/B (с разностью фаз 90°) и сигнал нулевого положения фазы Z. Импульсы на оборот (PPR) определяют разрешение (например, 1000 PPR соответствует 0,36°/импульс).

Абсолютные энкодеры: используют двоичное, кодирование по Грейу или SSI (синхронный последовательный интерфейс) на кодовом диске, непосредственно выводя значения положения. Информация о положении сохраняется после потери питания. Разрешение обычно составляет от 12 до 24 бит (например, 16 бит соответствует 65 536 положениям на оборот).

Гибридные энкодеры: сочетают инкрементную и абсолютную функциональность, обеспечивая как высокоскоростные импульсные сигналы, так и абсолютное считывание положения, что подходит для высокоточного сервоуправления.

Основные функции

Обратная связь по скорости: рассчитывает скорость шпинделя по частоте импульсов для достижения замкнутого управления скоростью (например, регулировка скорости шпинделя с переменной частотой в станках с ЧПУ).

Управление положением: точно регулирует угол поворота шпинделя в таких приложениях, как нарезание резьбы и индексирующие столы, для обеспечения точности обработки.

Определение направления: определяет направление вращения по фазовой связи между сигналами A/B, предотвращая ошибки обработки, вызванные обратным движением.

Динамическая компенсация: отслеживает вибрацию и биение шпинделя в режиме реального времени во время высокоскоростной обработки, регулируя скорость подачи через систему управления, чтобы минимизировать волнистость поверхности.

IВыбор энкодера шпинделя: ключевым фактором является соответствие рабочим условиям

Соответствие рабочих параметров

1. Разрешение и точность: для обработки резьбы на станках с ЧПУ требуется разрешение энкодера ≤0,001° (например, 20-разрядные абсолютные энкодеры), в то время как для стандартных индексирующих поворотных столов могут использоваться 12-16-разрядные энкодеры. Инкрементные энкодеры обычно обеспечивают точность от ±10 угловых секунд до ±1 угловой минуты, а абсолютные энкодеры — от ±1 угловой секунды до ±5 угловых секунд.

2. Максимальная скорость вращения: высокоскоростные обрабатывающие центры могут достигать скорости вращения шпинделя 20 000–30 000 об/мин, что требует использования энкодеров, поддерживающих высокоскоростное вращение (например, энкодеры с полым валом с максимальной скоростью ≥30 000 об/мин).

3. Адаптируемость к окружающей среде:

Влажная среда требует степени защиты IP65 или выше.

Запыленная среда требует степени защиты IP67.

Коррозионная среда требует корпусов из нержавеющей стали или специальных покрытий.

4. Типы выходных сигналов:

Высокоскоростной импульсный выход (TTL/HTL): подходит для передачи на короткие расстояния (<5 м), требует экранированных кабелей для предотвращения помех.

Дифференциальный выходной сигнал (RS-422/RS-485): высокая помехоустойчивость, дальность передачи до 50-100 м, подходит для крупных станков или многоосевых систем.

Выход полевой шины : поддерживает передачу данных в реальном времени и каскадирование устройств, что снижает сложность проводки, но требует соответствующих протоколов шины контроллера.

Аналоговый выход (0-10 В/4-20 мА): используется для модернизации устаревшего оборудования, хотя и предлагает более низкое разрешение и более слабую помехоустойчивость.

5. Конструкция механического интерфейса

Энкодер с полым валом: устанавливается непосредственно на шпиндель без муфты, подходит для компактных конструкций (например, высокоскоростных электрических шпинделей), но требует контролируемого радиального биения шпинделя (≤0,02 мм).

Энкодеры с полным валом: подключаются к шпинделю через муфту, подходят для шпинделей большого диаметра или в случаях, когда требуется виброизоляция (например, тяжелые станки с ЧПУ).

Крепление с помощью фланца: крепится к корпусу станка с помощью фланцевой пластины, что повышает жесткость и снижает воздействие вибрации на энкодер.

Установка датчика вращения шпинделя: точная работа для предотвращения

неисправностей

1. Выравнивание и регулировка соосности

Проверка с помощью индикатора часового типа: проверьте соосность вала датчика и шпинделя с помощью индикатора часового типа. Отклонение не должно превышать 0,05 мм, в противном случае могут возникнуть вибрации или преждевременный износ подшипников.

Гибкие муфты: при установке на цельный вал используйте эластичные муфты (например, звездообразные, сильфонные) для компенсации незначительного осевого/радиального смещения, обеспечивая при этом жесткость на кручение выше 100 Н·м/рад.

Контроль предварительной нагрузки: при установке датчиков с полым валом затяните винты с указанным в руководстве моментом затяжки (обычно 2–5 Н·м). Избегайте чрезмерной затяжки, которая может привести к деформации, или недостаточной затяжки, которая может привести к проскальзыванию.

2. Технические характеристики электрического соединения

Обращение с экранированными кабелями: для дифференциальных сигнальных линий необходимо использовать экранированные кабели с витой парой, экран которых заземлен на одном конце (со стороны контроллера), чтобы предотвратить помехи от заземляющей петли.

Изоляция питания: источник питания датчика должен быть изолирован от источника питания привода, чтобы предотвратить повреждение цепи в результате скачков напряжения во время циклов запуска/остановки двигателя.

Резисторы оконечного сопротивления сигнала: для устранения отражения сигнала на выходах RS-422/RS-485 необходимо параллельно подключить оконечный резистор 120 Ом на конце шины.

3. Улучшенная защита от воздействия окружающей среды

Герметизация: нанесите силиконовую смазку на соединение между датчиком и шпинделем, чтобы предотвратить попадание смазочно-охлаждающей жидкости или пыли в подшипники или диск датчика.

Конструкция для отвода тепла: при высокоскоростном вращении внутренняя температура может превышать 80 °C. Установите радиаторы или внедрите принудительное воздушное охлаждение.

Смягчение вибрации: в условиях высокой вибрации (например, штамповочные прессы) установите резиновые виброгасители или используйте технологию беспроводной передачи данных.

Техническое обслуживание энкодера шпинделя: профилактика для продления срока службы

1. Контрольный список для плановой проверки

Контроль качества сигнала: с помощью осциллографа проверьте симметрию импульсов фаз A/B (50 % рабочий цикл) и стабильность сигнала оси Z. Немедленно выясните причину потери импульсов или искажения формы сигнала.

Контроль температуры: с помощью инфракрасного термометра проверьте температуру корпуса энкодера. При превышении 85 °C отключите устройство для проверки рассеивания тепла.

Ненормальный шум: необычные звуки во время работы (например, звуки трения или ударов) могут указывать на повреждение подшипника или эксцентриситет диска энкодера. Незамедлительно замените.

2. Периодические задачи по техническому обслуживанию

Очистка диска энкодера: каждые 3 месяца протирайте поверхность диска безворсовой тканью, смоченной изопропиловым спиртом, чтобы предотвратить загрязнение отпечатками пальцев или жиром, влияющее на точность считывания.

Смазка подшипников: каждые 6 месяцев наносите минимальное количество смазки (например, KLUBER ISOFLEX NBU 15) на подшипники датчиков с твердым валом, ограничивая количество смазки 0,1-0,2 г.

Затяжка разъемов: проверьте электрические разъемы на наличие ослабления или окисления. При необходимости отшлифуйте и заново обжимайте.

3. Устранение распространенных неисправностей

Прерывание сигнала: Проверьте кабели на наличие повреждений или разрывов. Замените экранированные кабели и переложите проводку.

Смещение положения: Замените батарею абсолютного энкодера, когда напряжение упадет ниже 2,8 В (типичный срок службы 5-10 лет), чтобы предотвратить потерю данных о положении.

Повреждение диска энкодера: Немедленно замените диск энкодера, если на нем появились трещины или царапины, так как это может привести к ошибкам считывания или выходу энкодера из строя.

Пример применения энкодера шпинделя: повышение точности обработки на практике

1. Резьбовая обработка на станках с ЧПУ

Проблема: при традиционном управлении с открытым контуром погрешность шага резьбы достигала 0,05 мм, а шероховатость поверхности составляла Ra6,3 мкм.

Решение: Установка 20-разрядного абсолютного датчика вращения шпинделя позволила реализовать управление с замкнутым контуром, что снизило погрешность шага до 0,01 мм, а шероховатость поверхности — до Ra3,2 мкм.

Результат: Эффективность обработки увеличилась на 20 %, а процент брака снизился с 5 % до 0,5 %.

2. Позиционирование соединений робота

Проблема: Точность повторяемости концевого эффектора шестиосного робота составляла ±0,1 мм, что не соответствовало требованиям к точности сборки.

Решение: На каждом соединительном шпинделе были установлены инкрементные датчики высокого разрешения (5000PPR). В сочетании с алгоритмами ПИД-регулирования точность повторяемости улучшилась до ±0,02 мм.

Результат: Процент успешной сборки увеличился с 92% до 99,5%.